- TOP

- ローコストプラントシステム

ボイラー室も排水処理施設もない工場で

驚きのランニングコストを実現

今まで日本で、ボイラー室も排水処理施設もない、大型リネンサプライ工場が存在しただろうか?

水は20倍(kg当り)が当たり前、蒸気を使ったロスだらけの配管放熱、圧力損失、そしてヒーターによる間接加熱と、気泡放熱必須の生蒸気吹き込み、これもまたすべて当たり前。

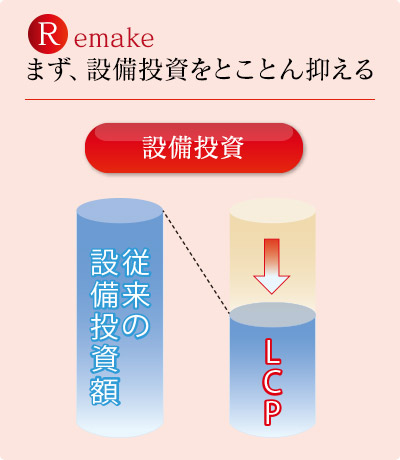

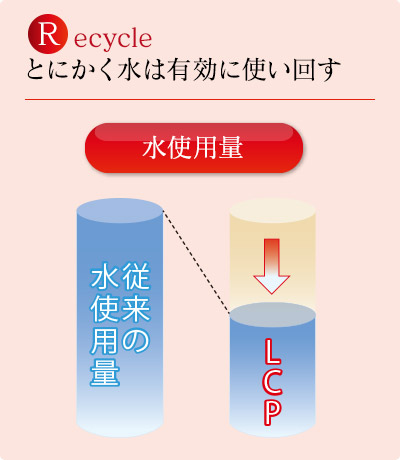

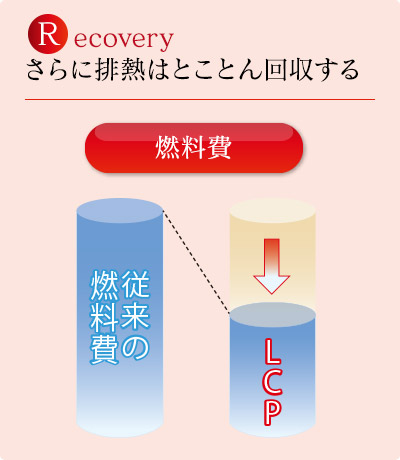

乾燥機の排気やロールアイロナーの排気からは、与えた全エネルギーの60~70%が廃熱として放出される。今まで誰も疑問を持たなかった「当たり前」に、大いに疑問を持ち改革に取り組んだのが「LCP」の始まりです。そして3年の月日を経て確立した、リメイク・リサイクル・リカバリーを組合わせた、RRR-ecoシステム!

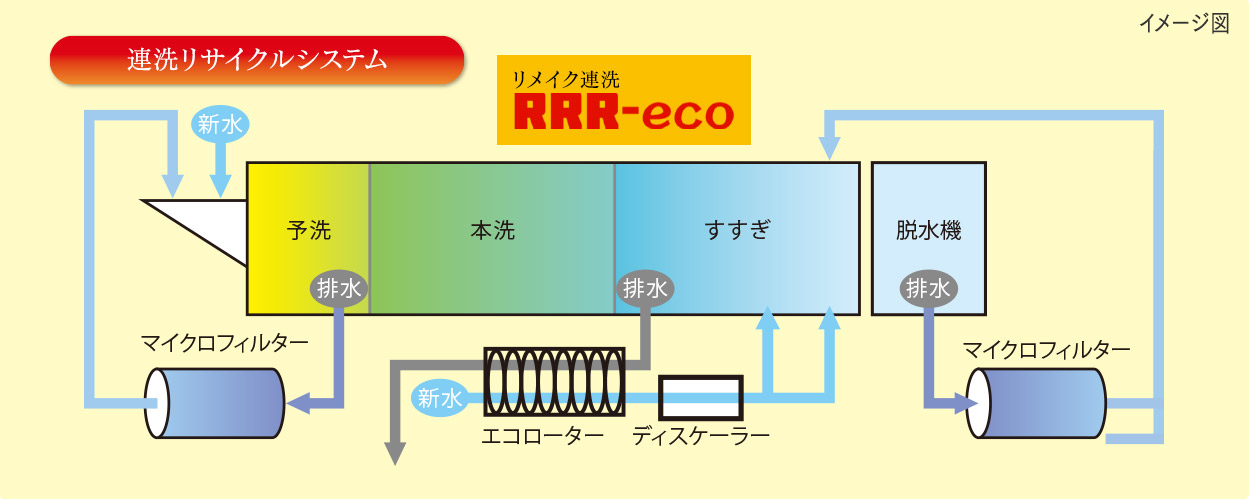

リネンの品質を維持しながら水の使用量は5L/kg当り(連洗)を実現。

リントの問題をクリアして、乾燥機の排熱回収を実現。

ワックスや背圧問題をクリアしてロールの排熱回収も実現。

これによって、平成26年日本で初めてスチームレスの大型工場を誕生させたのです。改革ができたのは水やエネルギーだけではありません。ボイラー室も排水処理設備も必要ないので、その分敷地スペースも少なくなりました。また、小型車でピストン輸送できる都市近郊の準工地でも建設が可能となったことで、配送コストも激減し、リネン品在庫も、入出荷スペースも、大幅に減らせたのです。

工場を運営されているリネンサプライ業者様と我々プラントエンジニアが、「利益を創出する」という、共通の目的に向かって、既成概念の打破にトライしていくことにより「必ず結果は出せる」と確信しております。

LCPの特長とメリット

- 生産機械は省エネ対応の新リメイク機や輸入機を採用

- ボイラー設備不要

- 蒸気・ドレン配管不要

- 排水処理設備不要

- 敷地スペース大幅削減

- 建物スペース大幅削減

- 連洗単位の水リサイクルシステムで5L/㎏以下を実現

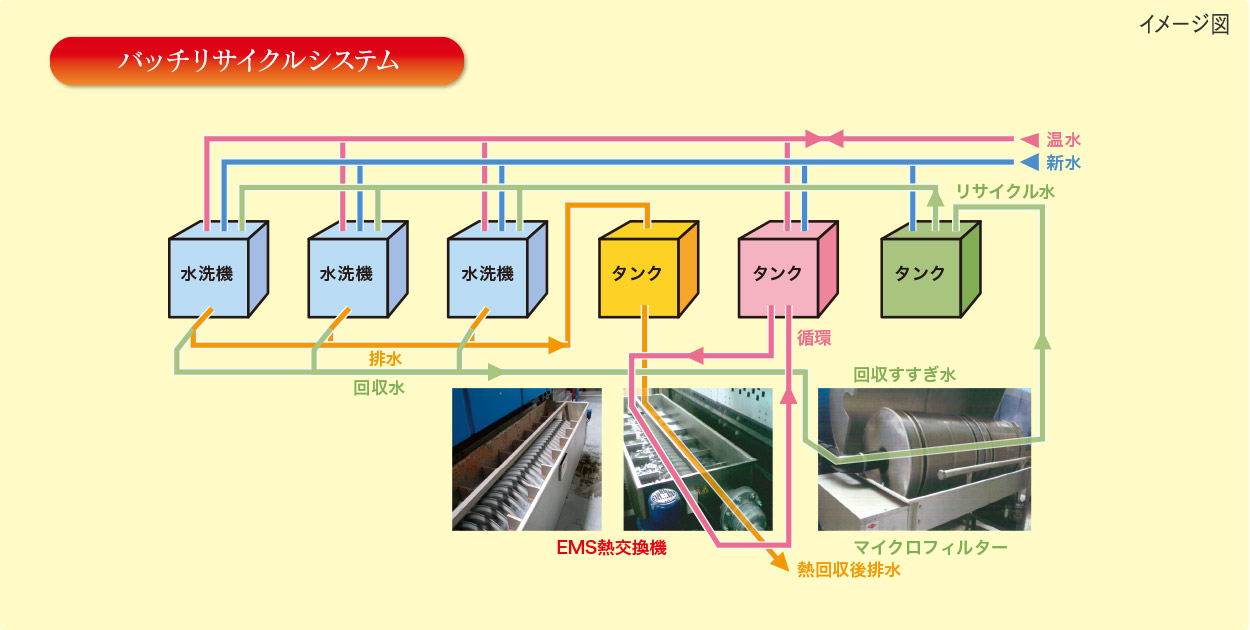

- バッチ洗濯機も、3~5台単位のリサイクルシステムで10L/㎏以下を実現

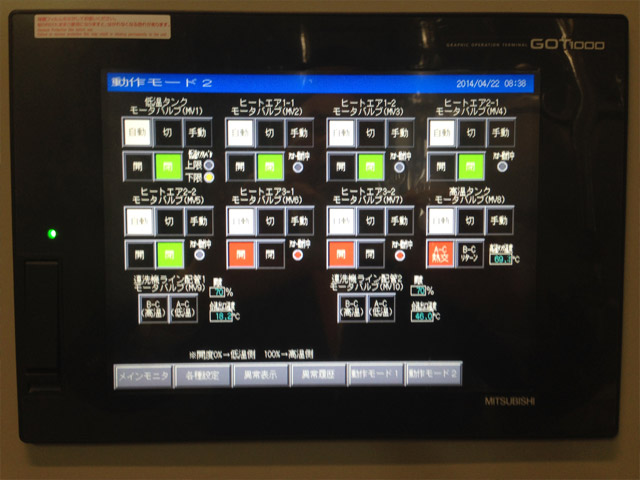

- リネン品の品質を守る、温度維持管理システムを採用

- 少ない洗剤を有効に作用させる、濃度維持管理システムを採用

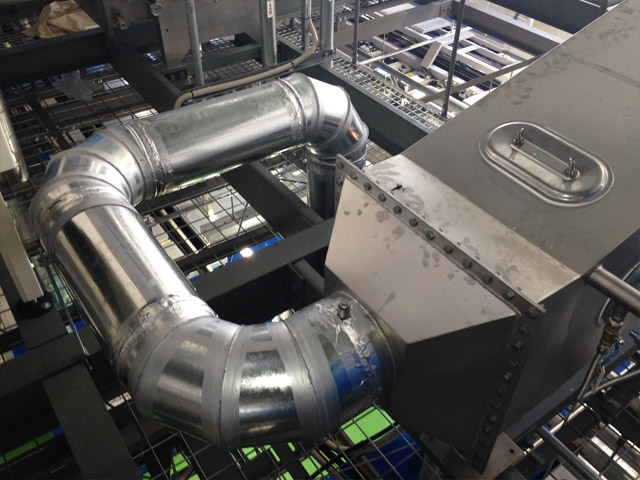

- 乾燥機の排熱は80%リターンで回収して省エネ

- ロールからの排熱も回収して有効活用!!

- 連洗・バッチ洗濯機の排水からも、効率的に排熱を回収

- 排熱回収によるすすぎ水昇温により、脱水率向上・乾燥時間も短縮

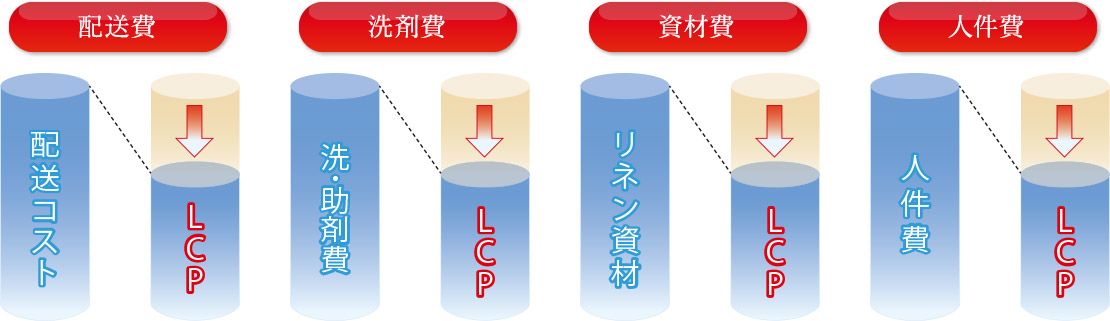

その上、すべての部門でコスト削減が実現

連洗リサイクルシステム

バッチリサイクルシステム

連洗バッチ洗濯機からの排熱・排水回収

乾燥機・ロールからの排熱回収、太陽熱利用

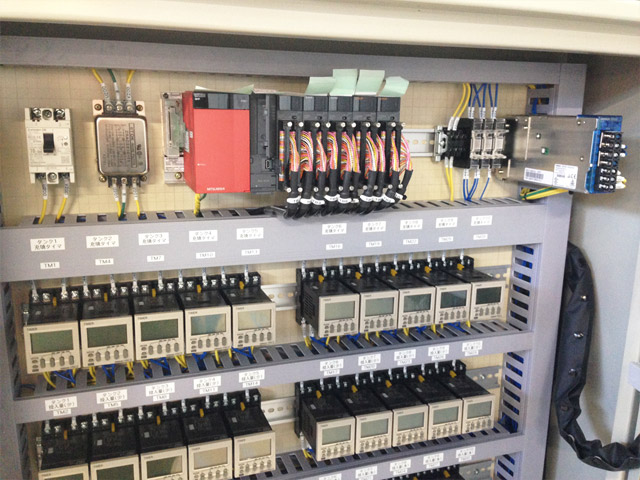

省エネ制御コントロールシステム